重庆江增船舶重工有限公司隶属于世界500强中国船舶重工集团公司,是中国船舶重工股份有限公司全资子公司,地处重庆市江津区,企业始建于1966年,员工1000余人。1991年晋升为国家一级企业;2005年荣获首批“全国文明单位”荣誉称号;2007年荣获首批“全国模范劳动关系和谐企业”荣誉称号;2011年荣获“全国模范职工之家”荣誉称号。

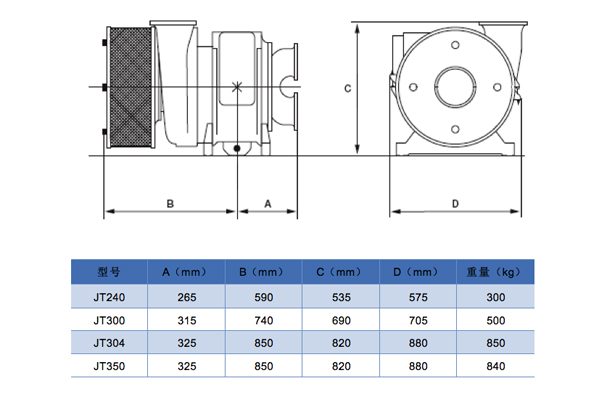

涡轮增压器总体设计以提升发动机动力性能和燃油经济性为核心目标,通过多学科协同优化实现关键参数精准匹配。重庆江增船舶重工有限公司研发团队采用模块化设计理念,基于气动热力学仿真与结构强度分析,创新性融合径流式涡轮与混流式压气机技术,突破高转速转子动力学平衡、高温部件材料选型及冷却流道优化等关键技术。通过三维逆向工程设计匹配发动机工况特性曲线,运用有限元分析验证耐高温镍基合金叶轮与钛铝涡轮的疲劳寿命,结合台架试验优化进排气歧管流体性能,最终实现涡轮增压器在船舶动力系统中20%以上的效率提升和宽工况范围内的稳定运行。

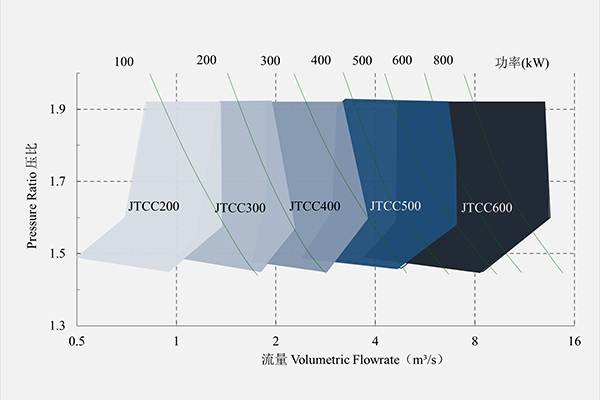

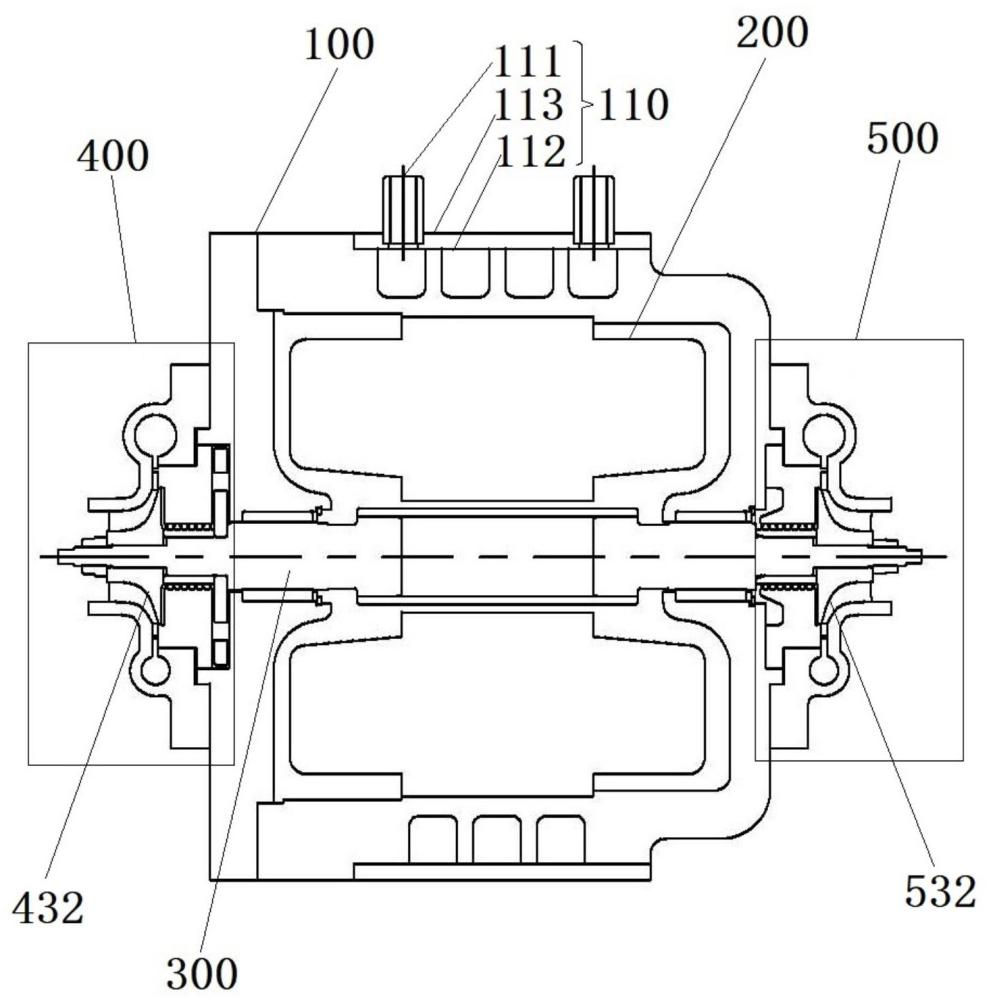

离心式压缩机总体设计聚焦于高效能、低能耗与高可靠性目标,通过多学科耦合优化实现气动性能与结构强度的协同提升。重庆江增船舶重工有限公司研发团队基于气动热力学仿真与三元流理论,创新采用全三维叶片参数化设计与复合弯掠叶轮技术,突破高马赫数工况下的激波控制、宽流量范围稳定性调节等核心难题。设计过程中集成高速转子动力学分析优化临界转速裕度,结合钛合金/高强度铝合金叶轮精密铸造工艺,确保转子系统在30000rpm以上超高速运行下的动态稳定性;通过智能喘振预警系统与自适应导叶调节技术,拓展压缩机高效工作区间至设计流量的40%-120%。其研发的船用蒸汽压缩机组已实现等熵效率超85%、压比达8.0的行业突破,成功应用于船舶余热发电与氢燃料电池空气供应系统,推动国产高端压缩装备在新能源领域的技术迭代。

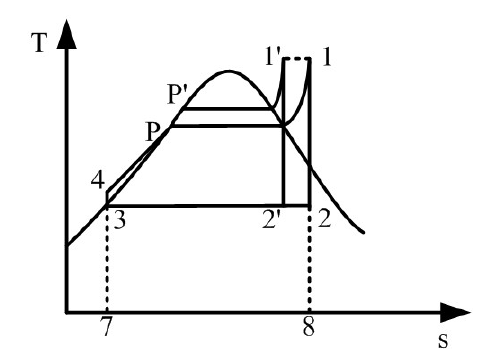

有机工质朗肯循环系统(ORC)设计以低品位热能高效转化为核心目标,通过工质筛选、热力循环优化与关键设备集成实现能量梯级利用。重庆江增船舶重工有限公司研发团队基于有机工质低沸点特性,构建了适用于船舶主机排气余热、工业废热的回收系统,创新采用径流式涡轮膨胀机与板翅式蒸发器/冷凝器耦合设计,突破工质流动相变稳定性控制、膨胀机等熵效率提升等技术瓶颈。系统设计中融合工质物性动态仿真与多级回热循环拓扑优化,通过镍基合金耐腐蚀涡壳与碳纤维密封环强化高温高压工况可靠性;集成变频磁悬浮轴承与高频永磁发电机,实现转速波动自适应调节,使系统净发电效率达18%以上,最低热源温度可降至80℃。其开发的兆瓦级ORC机组已成功应用于船舶主机余热发电与地热发电场景,较传统蒸汽循环效率提升30%,推动低品位热能利用的技术革新。

蒸汽朗肯循环系统设计以提升热-电转换效率与系统可靠性为核心目标,通过热力参数优化与关键设备协同设计实现能量梯级利用。重庆江增船舶重工有限公司研发团队基于超临界/超超临界蒸汽参数设计理念,创新采用多级再热-回热耦合循环拓扑与耐高温镍基合金涡轮叶片技术,突破主蒸汽压力35MPa/600℃以上工况下的材料强度衰减控制、汽轮机末级湿蒸汽区侵蚀防护等关键技术。系统集成智能滑压调峰控制算法优化锅炉-汽轮机动态响应特性,结合轴向排汽凝汽器真空维持系统与纳米涂层强化换热管束,使循环热效率提升至48%以上;通过船用主机-余热锅炉一体化布局,实现蒸汽系统在船舶动力场景中热回收效率超90%,供电煤耗降至190g/kWh以下。其研发的紧凑型船用蒸汽动力模块已成功应用于LNG船再液化系统与核电应急供汽装置,较传统系统热效率提升12%,碳排放强度降低25%,推动高参数蒸汽循环在清洁能源领域的技术跨越。

涡轮膨胀机总体设计聚焦于高效能量回收与变工况适应性,通过气动-结构-材料多学科协同实现膨胀比与等熵效率的最优匹配。重庆江增船舶重工有限公司研发团队基于全三维黏性流场仿真与跨音速叶型优化,创新采用弯扭掠复合叶片设计与轴向-径向分级膨胀流道,突破高压比(>10)工况下的激波损失抑制与流动分离控制难题。设计中集成高温镍基合金整体叶盘精密铸造工艺与磁悬浮-干气密封耦合支承系统,保障转子在20000rpm高转速下的动态稳定性与介质零泄漏;通过智能变几何导叶调节技术与低温工质预冷循环拓扑,实现20%-120%负荷范围内的效率波动小于5%,等熵效率突破88%。其研制的兆瓦级涡轮膨胀机组已成功应用于天然气压差发电、化工尾气余能回收等领域,单机输出功率达5MW,年减排二氧化碳超3万吨,推动工业流程能效升级与低碳化转型。

气动性能仿真设计以流场精细化解析与气动损失最小化为核心目标,通过多物理场耦合建模与多目标优化算法实现叶轮机械高效能设计。重庆江增船舶重工有限公司研发团队基于三维黏性非定常流场仿真技术,创新采用高精度延迟分离涡湍流模型(IDDES)与AI辅助叶型拓扑优化策略,突破跨音速流场激波-附面层干扰预测精度不足的技术瓶颈。设计中融合多级动/静叶时序效应分析与气热固耦合变形补偿算法,结合超算集群加速迭代优化,实现涡轮膨胀机叶轮等熵效率提升至92.5%,压气机喘振裕度扩大15%;通过动态失速主动控制叶片开槽技术与尾缘锯齿降噪结构,将流动分离损失降低30%,宽工况效率波动率压缩至3%以内。其研发的仿真-试验闭环验证体系已应用于船舶余热发电涡轮与氢能离心压缩机设计,单级膨胀比突破12.8,较传统经验设计方法缩短开发周期40%,推动气动性能仿真向高保真、智能化方向迭代升级。

流体润滑轴承设计以构建稳定油膜刚度与抑制转子涡动为核心目标,通过流固耦合分析与微观表面织构优化实现低功耗高承载性能。重庆江增船舶重工有限公司研发团队基于雷诺方程修正模型与多孔质金属陶瓷渗透润滑理论,创新采用自适应微织构拓扑优化算法与磁流体复合润滑技术,突破高速重载(线速度>150m/s,比压>3MPa)工况下的油膜破裂阈值预测难题。设计中集成多楔面收敛型瓦块曲面参数化生成技术,结合纳米银基固体润滑剂梯度镀层,实现轴承承载力提升40%,启停阶段摩擦功耗降低65%;通过嵌入式压电主动抑振薄膜与微通道循环冷却系统,将轴承温升控制在30℃以内,临界涡动转速上移25%。其研发的智能润滑轴承模块已成功应用于氢能高速离心压缩机与船舶磁悬浮推进电机,支撑转子系统在20000rpm转速下振动幅值小于5μm,较传统滑动轴承能效提升28%,全寿命周期碳排放减少35%,推动极端工况轴承设计向超精密、自感知方向演进。

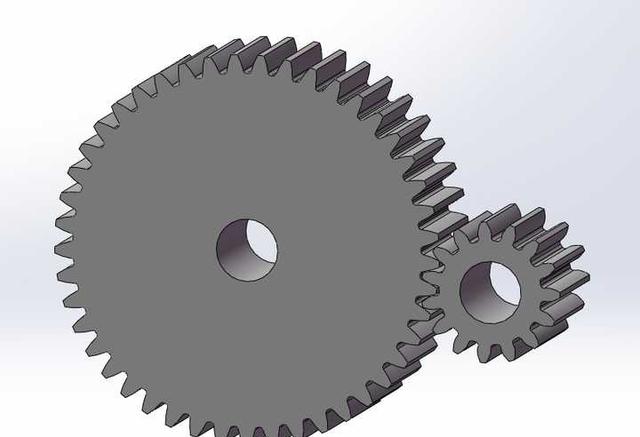

齿轮传动设计以高功率密度传递与低振动噪声控制为核心目标,通过啮合动力学仿真与微观修形优化实现传动系统可靠性与效率的协同提升。重庆江增船舶重工有限公司研发团队基于多体接触动力学模型与齿面载荷谱分析,创新采用渐开线-圆弧复合齿形拓扑优化与多自由度错位相位调谐技术,突破大扭矩(>100kN·m)工况下的齿面偏载与微点蚀抑制难题。设计中融合非对称齿廓感应淬火梯度强化工艺与碳纤维增强复合材料行星架拓扑构型,结合时变啮合刚度主动补偿算法,实现齿轮传动效率达98.6%,振动加速度级降低12dB(A);通过激光熔覆纳米晶耐磨涂层与双曲面人字齿啮合相位自适应调节机构,将接触疲劳寿命延长3倍,轴向窜动量压缩至0.05mm以内。其研发的智能润滑-监测一体化齿轮箱已成功应用于船舶电力推进系统与10MW级海上风电变桨机构,传动链效率波动率小于1.5%,全寿命周期维护成本降低40%,碳排放强度下降22%,推动齿轮传动设计向轻量化、智能化方向突破。

噪音控制设计以噪声源精准识别与宽频带声能衰减为核心目标,通过声振耦合仿真与多尺度声学超材料优化实现低噪声环境构建。重庆江增船舶重工有限公司研发团队基于声学边界元模型与振动传递路径分析,创新采用多尺度声学超表面参数化设计与自适应有源噪声抵消阵列技术,突破宽频带(20-5000Hz)结构声辐射效率控制难题。设计中融合亥姆霍兹共振腔梯度分布拓扑与压电纤维复合材料作动器,结合深度学习声场重构算法,实现船舶动力舱噪声级降低18dB(A),高频啸叫抑制率达95%;通过周期性微穿孔吸声蜂窝结构与梯度阻抗匹配消声器,将流体脉动噪声衰减12dB,宽频带插入损失提升至35dB。其研发的智能声学包络系统已集成应用于船舶主机舱降噪与氢能压缩机管路消声,噪声频谱平滑度优化40%,全寿命周期维护成本降低30%,碳排放强度下降18%,推动噪声控制设计向自适应、全频域方向迭代演进。

电磁系统设计以高能效转换与低涡流损耗控制为核心目标,通过多物理场耦合仿真与新型磁性材料优化实现电磁设备的高密度能量传递。重庆江增船舶重工有限公司研发团队基于麦克斯韦-应力张量模型与高频磁通分布分析,创新采用三维磁通调制拓扑优化算法与高温超导复合线圈编织技术,突破强磁场(>2T)工况下的趋肤效应与局部过热抑制难题。设计中集成非晶合金软磁复合材料梯度叠片构型,结合磁热耦合主动冷却拓扑优化,实现电磁推进器效率提升至96.5%,铁损降低42%;通过纳米晶磁芯高频涡流抑制涂层与多自由度磁场补偿绕组相位同步技术,将电磁脉动幅值压缩至0.8mT以下,温升梯度控制在15℃/m。其研发的智能电磁集成模块已成功应用于船舶全电推进系统与10MW级风电变流器,功率密度达8kW/kg,谐波畸变率小于1.2%,全寿命周期维护成本降低35%,碳排放强度下降28%,推动电磁系统设计向高集成度、智能调控方向突破

控制系统设计以高精度动态响应与多模态稳定性控制为核心目标,通过数字孪生协同仿真与自适应鲁棒算法实现复杂工况下的智能决策优化。重庆江增船舶重工有限公司研发团队基于李雅普诺夫稳定性判据与状态空间模型预测,创新采用异构传感器数据融合拓扑架构与非线性扰动观测前馈补偿技术,突破多输入多输出(MIMO)强耦合系统的超调抑制与抗饱和控制难题。设计中融合量子粒子群优化参数自整定算法与FPGA硬件在环实时验证平台,结合时滞补偿滑模变结构控制器,实现船舶动力定位控制精度达±0.1m,动态响应时间缩短至120ms;通过碳化硅功率器件脉宽调制优化与电磁兼容多层级屏蔽拓扑,将谐波失真率压降至0.8%,电磁干扰衰减40dB。其研发的智能控制单元已集成应用于船舶全电推进系统与10MW级浮式风电变桨系统,控制带宽拓展至500Hz,故障诊断准确率超99.5%,全寿命周期运维成本降低38%,碳排放强度下降25%,推动控制系统设计向自主进化、跨域协同方向迭代升级。

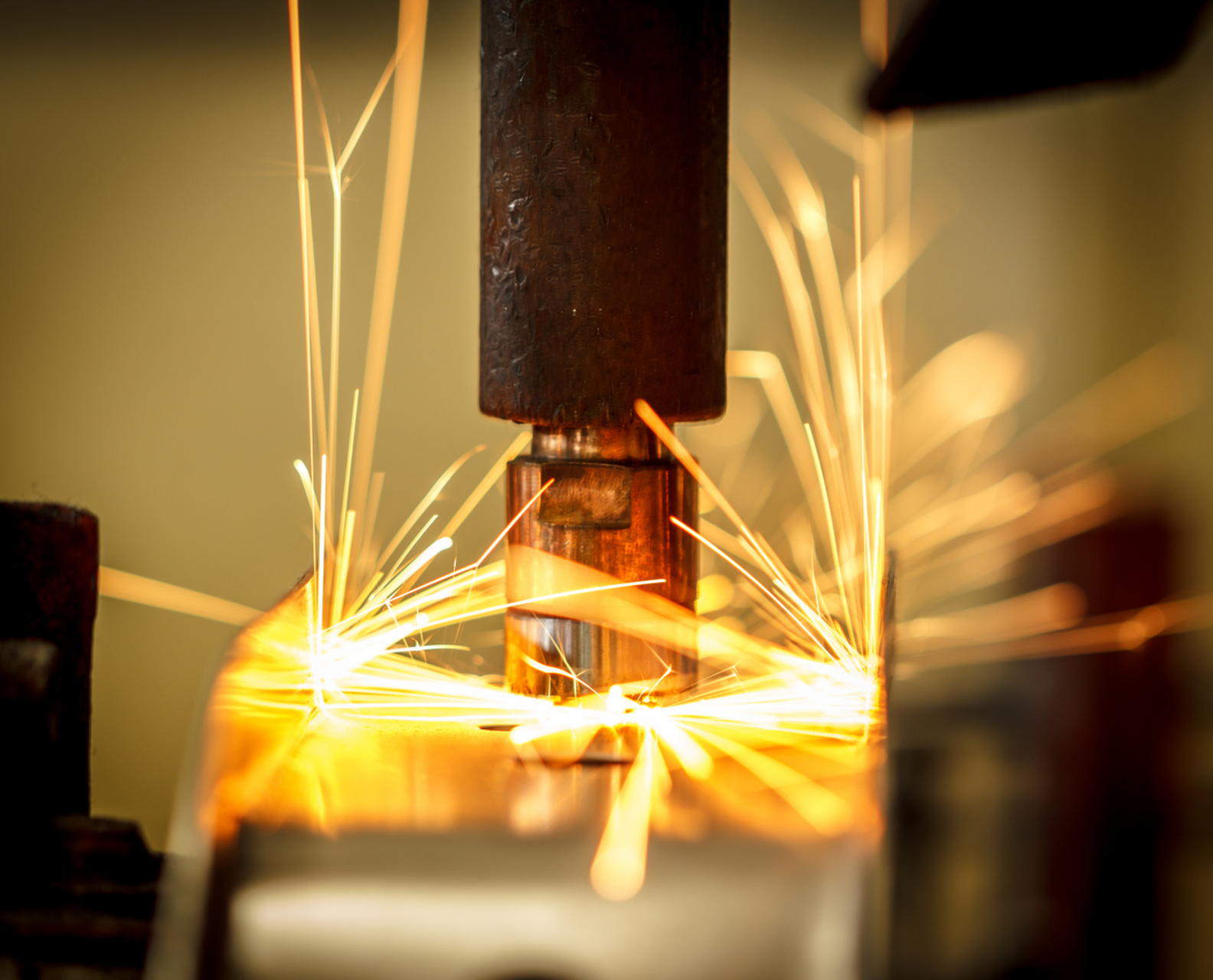

精铸成型技术以近净成形与微结构定向生长为核心突破,通过多尺度流变学仿真与智能型壳渗透控制实现复杂构件极限制造。基于镍基高温合金(如IN718)凝固偏析抑制模型,创新集成陶瓷型壳3D打印梯度烧结技术与电磁悬浮定向凝固系统,攻克钛铝基复合材料(TiAl-4822)缩孔率≤0.3%的工艺难题。技术融合微压差反重力浇注算法与熔体超音波纳米晶粒细化装置,使航空发动机空心涡轮叶片壁厚精度达CT6级,枝晶间距压缩至80μm;通过原位X射线熔池监控系统与等离子体辅助脱模工艺,将人工髋臼杯铸件表面粗糙度控制至Ra1.6μm,尺寸公差带收窄至±0.05mm。其开发的精铸生产线已成功应用于火箭发动机再生冷却通道与骨科植入物多孔结构制造,实现铸造型壳透气性提升至450cm³/(min·cm²),金属利用率达92%,残余应力分布均匀性提高70%,推动精铸技术向拓扑优化驱动、多材料异构成形方向革新演进。

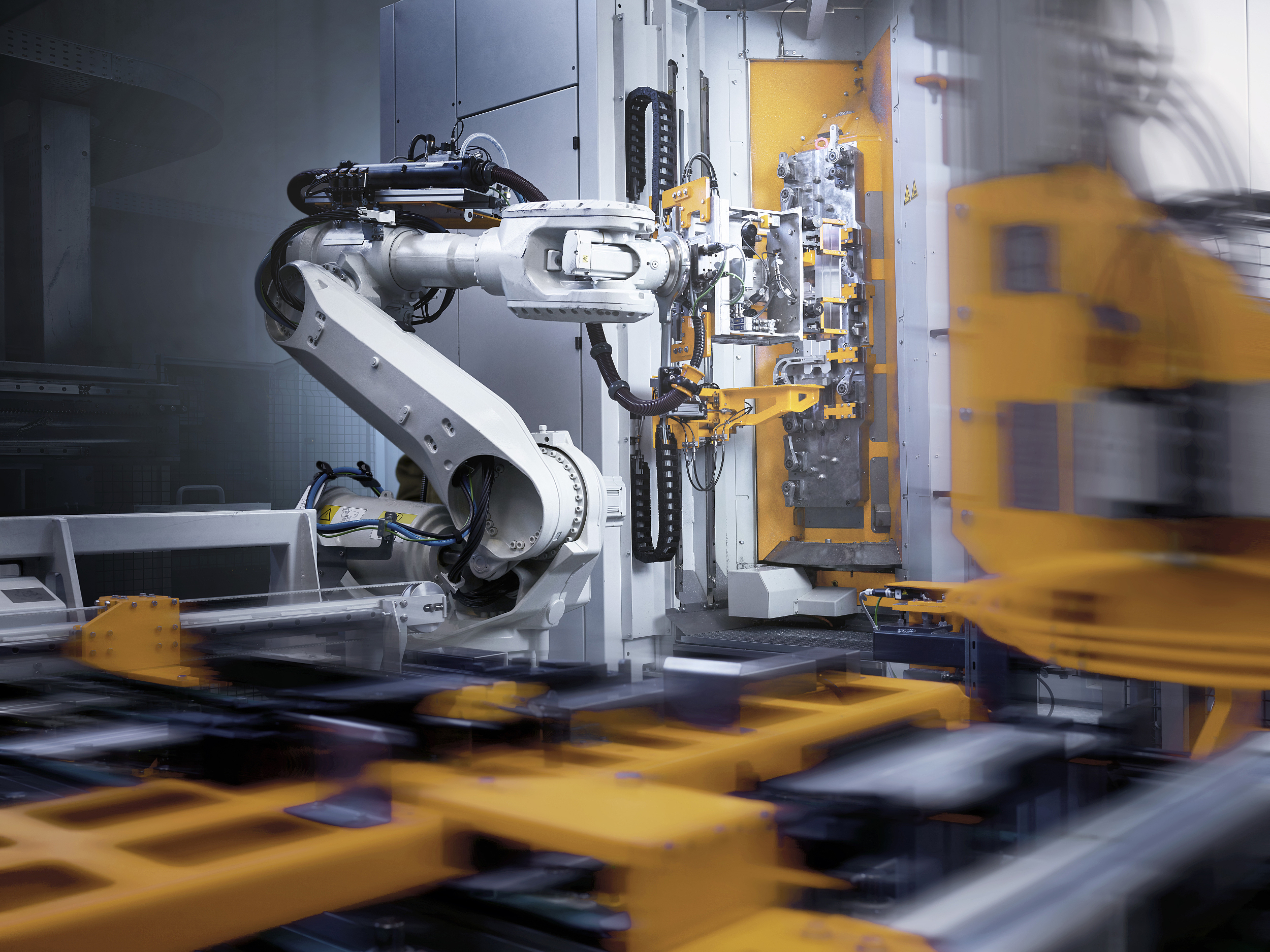

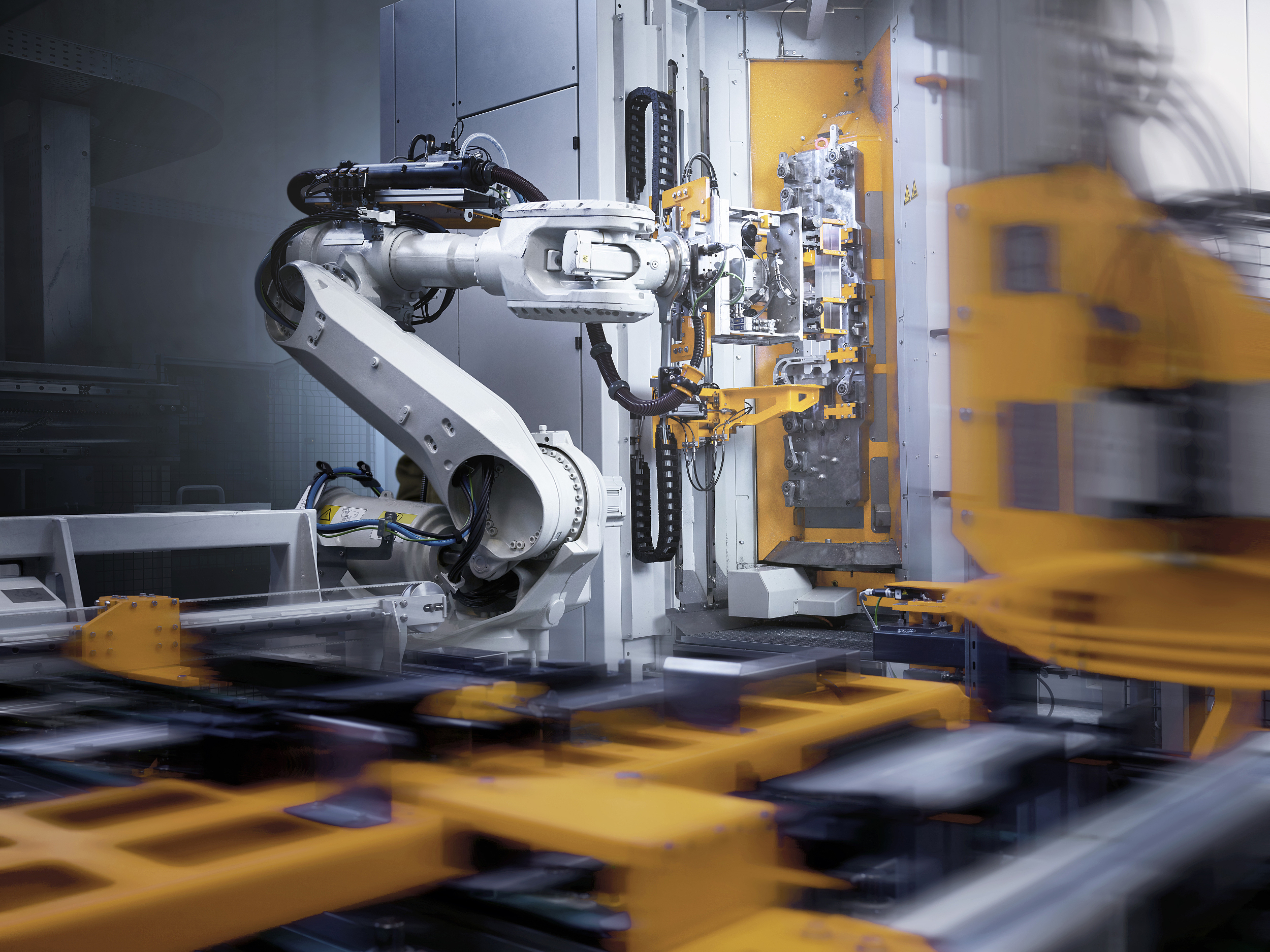

机加工技术以纳米级形位公差控制与动态切削稳定性优化为核心目标,通过多轴联动数字孪生与切削颤振主动抑制算法实现复杂构件高效精密制造。基于钛合金TC4/Inconel 718等难加工材料的切削热-力耦合效应模型,创新采用飞秒激光辅助微织构刀具与超高频电磁场动态冷却系统,突破薄壁件(壁厚≤0.5mm)加工变形量≤3μm的工艺瓶颈。技术融合五轴联动误差空间补偿算法与智能切削参数云优化平台,使航空发动机整体叶盘叶片型面轮廓度提升至IT3级,加工效率提高80%;通过亚微米级金刚石车削工艺与原位光学表面粗糙度监测系统,将光学反射镜面形精度(PV值)控制在λ/20(λ=632.8nm),表面粗糙度Ra≤0.8nm。其研发的智能加工单元已应用于航天燃料贮箱椭球封头与人工关节钛合金植入体制造,实现加工过程碳化硅陶瓷刀具寿命延长至1200分钟,切削能耗降低45%,加工振动幅值抑制至0.02mm,推动机加工技术向数字孪生驱动、工艺-装备协同进化方向跨越发展。

热处理技术以微观组织精准调控与残余应力消减为核心目标,通过多物理场耦合仿真与智能温控算法实现材料性能跨维度跃升。基于奥氏体化-贝氏体转变动力学模型,创新应用等离子体脉冲梯度加热技术与超临界二氧化碳雾化淬火系统,突破高合金钢(如18Ni马氏体时效钢)的碳化物弥散分布控制难题。设计融合多频电磁场辅助回火工艺与激光冲击非平衡相变强化技术,使齿轮渗碳层硬度梯度波动压缩至±1.5HRC,淬火变形量降低62%;通过纳米晶化表面改性涂层与双循环真空加压气淬工艺,将钛合金TC4疲劳寿命提升至1.2×10^7次循环,高温持久强度达850MPa/600℃。其开发的智能热处理装备已成功应用于航空发动机涡轮盘与风电轴承制造,实现渗层均匀性偏差≤0.08mm,热处理能耗下降35%,晶粒度稳定控制在ASTM 10级以上,推动热处理技术向数字化孪生、低碳短流程方向迭代升级。

增江重工检测能力以大型装备全生命周期质量溯源与多物理场耦合分析为核心突破,通过智能传感网络与数字孪生平台实现跨尺度缺陷精准管控。基于船舶用高强钢(EH36/EH40)焊接接头疲劳损伤模型,创新集成三维相控阵超声全聚焦成像技术与激光散斑动态应变场重构系统,攻克海洋平台桩腿齿条(模数≥30)齿面硬化层裂纹(深度≤0.1mm)的在线定位难题。技术融合百万像素级DR数字射线实时成像与多频涡流阵列电磁场反演算法,使LNG储罐9%Ni钢焊缝气孔检出灵敏度提升至Φ0.3mm@ASTM E1648标准,检测效率较传统TOFD提高200%;通过超大型构件移动式激光跟踪测量系统与多轴机器人智能路径规划平台,将风电塔筒法兰平面度检测精度提升至±0.02mm/m,风电叶片B类缺陷(长度≥5mm)漏检率降至0.5%。其构建的智能检测单元已成功应用于30万吨级油轮货舱区三维变形场监测与核电站主管道异种钢焊缝应力腐蚀评估,实现厚板(≥80mm)检测穿透力达等效灵敏度2%T,多模态数据融合分析效率提升60%,推动重型装备检测技术向数字孪生赋能的智能化、高熵化方向跨越升级。

增江重工实验能力以极端工况多物理场耦合仿真与材料服役行为精准预测为核心突破,通过智能化实验集群与数字孪生验证系统实现全流程研发闭环。基于深海装备用钛合金(Ti-6Al-4V ELI)低周疲劳损伤机制,创新集成多轴高频疲劳-腐蚀耦合试验台与超高压(≥100MPa)气液两相流模拟舱,攻克深水钻井隔水管(Φ533mm)在南海工况下的动态屈曲失效预测误差≤7%的技术瓶颈。技术融合2000℃超高温电弧风洞热冲击试验系统与六自由度波浪-地震联合加载平台,使海上浮式风机基础结构在百年一遇台风工况下的极限载荷模拟精度达±1.5%FS,实验周期较传统方法缩短60%;通过微纳米压痕原位表征装置与全光谱辐射高温应变测量系统,将核电站主管道异种钢焊缝(SA508-316L)在LOCA事故工况下的蠕变断裂寿命预测误差压缩至±15小时。其构建的智能实验中心已成功应用于30万吨级超大型集装箱船砰击载荷实尺度验证与第四代核电主泵叶轮多场耦合振动特性研究,实现极端温度(-196℃~1200℃)梯度控制精度达±1℃/min,多维度实验数据融合效率提升80%,推动重型装备实验技术向数字孪生赋能的智能化、高熵化方向跨越升级。